Ook Salzgitter AG bindt de strijd aan tegen de emissie van CO2 bij het produceren van staal. Samen met het Fraunhofer Institute en TS ELINO werkt de Duitse staalproducent aan nieuwe technologieën die de inzet van cokes bij de staalfabricage overbodig maken, waardoor de CO2-uitstoot aanzienlijk omlaag kan gaan.

Cokes wordt nu nog gebruikt om in de hoogovens het zuurstof uit het ijzererts te halen om zo ruwijzer over te houden. Hierbij komt echter veel kooldioxide vrij. Volgens recente studie van het Competence Center on Climate Change Mitigation in Energy-Intensive Industries (KEI) zou de staalproductie in Duitsland verantwoordelijk zijn voor een uitstoot van zo’n 55 miljoen ton CO2 per jaar. Dat is ongeveer 28 procent van de totale jaarlijkse CO2-emissie door de industriesector bij de oosterburen.

Daarom werkt Salzgitter AG samen met het Fraunhofer Institute for Ceramic Technologies en Systems IKTS en TS ELINO aan nieuwe technologieën om de staalproductie in de toekomst koolstofarm te maken. De drie ondernemingen richten hun pijlen op de Direct Reduced Iron (DRI)-technologie waarbij waterstof – in plaats van cokes – dient als reductiemiddel om het oxide uit het ijzererts te destilleren. Dat gaat gebeuren onder hoge temperaturen in een nieuwe DRI-fabriek.

Het benodigde waterstof zelf wordt ook volledig CO2-vrij gewonnen met behulp van elektriciteit uit hernieuwbare bronnen. ‘Dit betekent dat we door de implementatie van groene waterstof in de productie van ruwstaal tot 97 procent van de schadelijke kooldioxide kunnen besparen’, stelt dr. Matthias Jahn, afdelingshoofd Energie en Process Engineering bij Fraunhofer IKTS.

Groene waterstof wordt in beginsel geproduceerd via elektrolyse, waarbij stoom wordt gesplitst in zuurstof en waterstof met behulp van een elektrische spanning. Hogetemperatuurelektrolyse op basis van vaste-oxide-elektrolysecellen (SOEC) zou volgens Fraunhofer een uitkomst zijn voor de staalproductie. De restwarmte van dergelijke processen is te gebruiken om de elektrische efficiëntie te verhogen en dat biedt vooral bij de staalfabricage aanzienlijke pluspunten ten opzichte van andere elektrolyseprocessen, meent het onderzoeksinstituut.

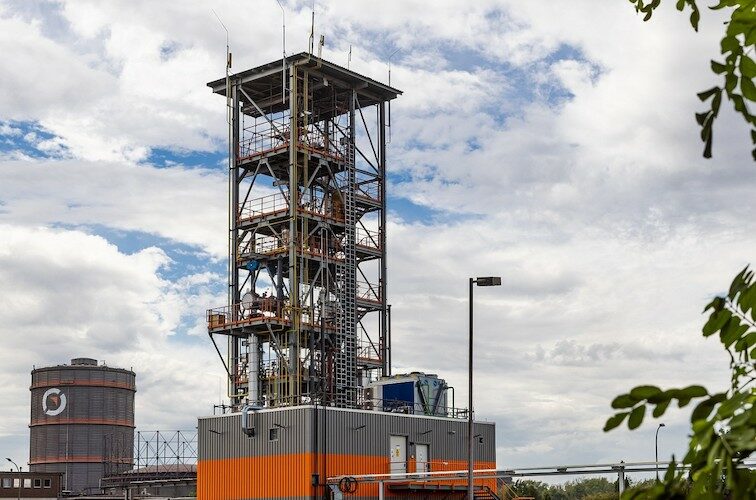

Inmiddels hebben de onderzoekers het proces-concept getoetst op technische en economische aspecten. Ook hebben de drie samenwerkende ondernemingen de haalbaarheid van het proces aangetoond en gaan ze nu het gehele proces verder optimaliseren op efficiënte inzet van energie en hulpbronnen. Dat gebeurt in het kader van het BeWiSe-project en in een testinstallatie op het Salzgitter-terrein. In deze 30 m hoge demofabriek wordt onder beheersbare en realistische omstandigheden onderzocht hoe waterstof en aardgas zijn aan te wenden als alternatief voor cokes bij de staalproductie.

Met de demonstratiefabriek voor directe reductie kunnen we het reductieproces en de interactie met de andere processtappen optimaliseren. Met dit werk creëren we de basis voor een duurzame staalproductie met een lage CO2-uitstoot.

Dr. Alexander Redenius (Resource Efficiency and Technology Development, Salzgitter Mannesmann Forschung).

Binnen BeWiSe gaat ook veel aandacht uit naar optimaal gebruik van water. Hiervan zijn bij elektrolyse immers vele liters nodig. De bedoeling is dat het water dat vrijkomt bij de reductie van ijzererts met waterstof, zoveel mogelijk wordt verwerkt voor hergebruik. Hoge-temperatuurelektrolyse, waterbehandeling, maar ook processimulatie en fabrieksmodellering met digital twins, Fraunhofer haalt voor BeWiSe alles uit haar expertise-kast. ‘Wij zijn niet tevreden met het louter aanbieden van selectieve oplossingen en laboratoriuminstallaties. We streven ernaar om Salzgitter uitgebreide technologische ondersteuning te bieden voor alle processtappen’, aldus een enthousiaste Gregor Herz, groepsmanager voor modellering en simulatie bij Fraunhofer IKTS.

Dr. Alexander Redenius, hoofd van Resource Efficiency and Technology Development bij Salzgitter Mannesmann Forschung, heeft er vertrouwen in: ‘We werken al zes jaar succesvol samen met de Fraunhofer-onderzoekers om de staalproductie te transformeren.

Salzgitter AG is voornemens om in 2026 een derde van haar staalproductie te hebben getransformeerd naar een klimaatvriendelijk proces met waterstof.

- Foto: de μDRAL-demofabriek van Salzgitter AG.